کاربردهای عمده

کاربردهای عمده

- در صنایع سیمان و بتن

- در صنایع نسوز و سرامیک

- در صنایع شیمیایی و پلیمر

- در صنایع نفت و گاز

کاربرد میکروسیلیکا در صنایع سیمان و بتن

65 درصد میکروسیلیکا تولیدی جهان در صنایع سیمان و بتن مصرف میشود. موارد مصرف در این صنایع عبارتاند از:

- تولید سیمان آمیخته

- بتن با مقاومت بالا HSC

- بتن با عملکرد بالا HPC

- بتن خودمتراکم SCC

- شاتکریت

- بتن با نفوذپذیری پایین

- بتن تعمیراتی

- ماده افزودنی پلیمر مسلح شده با کربن FRP

درصد پیشنهادی افزودن میکروسیلیکا به مخلوط بتنی بسته به نوع کاربرد: 7 تا 15 درصد وزن سیمان

مزایای مصرف میکروسیلیکا در صنایع سیمان و بتن

- افزایش مقاومت فشاری اولیه

- کاهش نفوذپذیری آب و یون کلرید

- افزایش دوام بتن

- افزایش مدول الاستیسیته

- افزایش مقاومت خمشی

- افزایش سختی

- افزایش چسبندگی و کاهش مصالح برگشتی

- افزایش مقاومت در برابر واکنش های قلیایی ـ سیلیسی ASR

- کاهش آبانداختگی

- افزایش مقاومت سایشی در عرشهها، کفها، روکشها و سرریزهای سد

- کاهش احتمال عریانشدگی کفهای بتنی

- پایداری در برابر حملههای شیمیایی کلریدی، اسیدی، و سولفاتی

ملاحظات اقتصادی

- کاهش هزینههای چرخه عمر در اثر کاهش تعداد دورههای تعمیرات

- کاهش هزینههای ساخت سازه بتنی در اثر امکان طراحی المانهای باریکتر

- کاهش هزینههای ساخت پل در اثر امکان افزایش طول دهانه

- کاهش هزینههای شاتکریت در اثر کاهش مصالح برگشتی

- کاهش هزینههای کفسازی در اثر امکان پرداختکاری یکمرتبهای

- کاهش هزینههای مقابله با خوردگی فولاد مسلحکننده

ملاحظات زیستمحیطی

- میکروسیلیکا محصول جانبی کارخانه صنایع فروآلیاژ است و از این طریق مشکلات زیستمحیطی سیمان را ندارد.

پروژههای مهم

- برج مخابراتی میلاد تهران

- تاسیسات آب شیرین کن بندرعباس

- مخازن آب منطقهای عسلویه

- قطار شهری اهواز

- منوریل قم

ترکیب شیمیایی

| SiO2 |

Al2O3 |

Fe2O3 |

Cl |

C |

Na2O |

K2O |

MgO |

S |

CaO |

P |

LOI |

pH |

| 90 -95 |

0.6-1.2 |

1.2-1.8 |

0.04-0.07 |

0.8-2.0 |

0.3-0.6 |

0.4-0.8 |

0.6-1.2 |

0.04-0.08 |

0.5-1.0 |

0.04-0.06 |

1.5-2.5 |

8.0-9.5 |

خواص فیزیکی

| چگالی انبوهی kg/m3 |

چگالی ویژه |

ساختار |

اندازه ذرات |

رنگ |

سطح ویژه m2/g |

| 310 - 350 |

2.2 |

آمورف |

کوچکتر از µm1 |

خاکستری روشن |

15 - 30 |

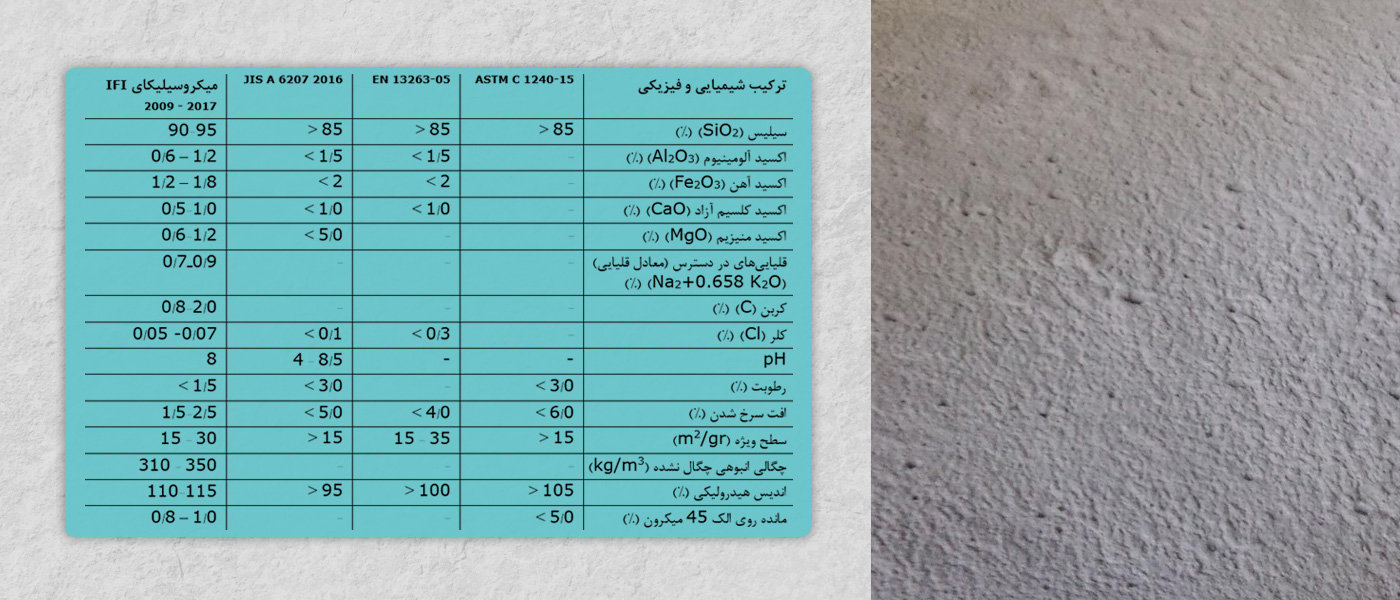

خواص فیزیکی و شیمیایی پودر میکروسیلیکای تولیدی شرکت صنایع فروآلیاژ ایران و مقایسه آن با استانداردهای مختلف

| ترکیب شیمیایی و فیزیکی |

ASTM C 1240-15 |

EN 13263-05 |

JIS A 6207 2016 |

میکروسیلیکای IFI 2009 - 2017

|

| سیلیس (SiO2) (%) |

<85% |

<85 |

<85 |

90 - 95 |

| اکسید آلومینیوم (Al2O3) (%) |

_ |

>1.5 |

>1.5 |

0.6 - 1.2 |

| اکسید آهن (Fe2O3) (%) |

_ |

>2 |

>2 |

1.2 - 1.8 |

| اکسید کلسیم آزاد (CaO) (%) |

_ |

>1 |

>1 |

0.5 - 1.0 |

| اکسید منیزیم (MgO) (%) |

_ |

_ |

>5 |

0.6 - 1.2 |

| قلیاییهای در دسترس (معادل قلیایی) (Na2+0.658 K2O) (%) |

_ |

>2 |

>2 |

0.7 - 0.9 |

| کربن (C) (%) |

_ |

_ |

_ |

0.8 - 2.0 |

| کلر (Cl) (%) |

_ |

>0.3 |

>0.1 |

0.05 - 0.07 |

| pH |

_ |

_ |

4 – 8.5 |

8 |

| رطوبت (%) |

>3 |

_ |

_ |

>1.5 |

| افت سرخ شدن (%) |

>6 |

>4 |

>5 |

1.5 - 2.5 |

| سطح ویژه (m2/gr) (%) |

<15 |

15 -35 |

<15 |

15 - 30 |

| چگالی انبوهی چگال نشده (kg/m3) |

_ |

_ |

_ |

310 - 350 |

| اندیس هیدرولیکی (%) |

<105 |

_ |

<95 |

110 – 115 |

| مانده روی الک 45 میکرون (%) |

<10 |

_ |

_ |

0.8 - 1.0 |

بستهبندی

- کیسه بزرگ (Big Bag) 750 کیلوگرمی

- کیسه متوسط 500 کیلوگرمی

- کیسه کوچک 40 کیلوگرمی

- فله (بونکر)

صادرات

- هند

- پاکستان

- عراق

- ترکیه

- تاجیکستان

- امارات متحده عربی

- عمان

- قطر

شرایط نگهداری: شرایط نگهداری میکروسیلیکای کیسهای و فلهای مشابه با سیمان پرتلند است، با این تفاوت که در مورد میکروسیلیکای فلهای لوله ورودی سیلوی نگهداری میکروسیلیکا باید پلاستیکی باشد. میکروسیلیکا در مجاورت رطوبت هیدراته نمیشود، اما کلوخه شده و در هنگام اختلاط مشکلاتی را بهوجود میآورد. کلوخههای میکروسیلیکا قبل از مصرف باید خرد شوند. میکروسیلیکا در حالت کلوخه شده همانند پرکننده عمل میکند.

ملاحظات پیمانه کردن و اختلاط: میکروسیلیکا نباید قبل از سایر اجزای بتن به مخلوطکن اضافه شود. مخزن اختلاط حداکثر تا 63 درصد ظرفیت اسمیاش میتواند پر شود.

ملاحظات کاربرد مواد افزودنی: میکروسیلیکا حتماً باید با ماده افزودنی روانکننده یا فوقروانکننده مصرف شود. در هنگام مصرف ماده افزودنی هوازا باید درصد مصرف ماده هوازا 5/1 تا 2 برابر مصرف این ماده در بتن معمولی باشد.

ملاحظات آبانداختگی: میزان آب حاصل از آبانداختگی بتن حاوی میکروسیلیکا صفر یا بسیار کم است. بنابراین مالهکشی و لیسهکشی با مدت انتظار کمتری میتوان انجام داد. اما احتمال ترکخوردگی ناشی از جمعشدگی پلاستیک در این بتن بیش از بتن معمولی است. با عملآوری مناسب میتوان احتمال ترکخوردگی را حذف یا کاهش داد.

ملاحظات بتنریزی و عملآوری: همانند بتن معمولی است. توصیه میشود، عملآوری 10 تا 15 دقیقه پس از بتنریزی شروع شود.

ایمنی و بهداشت کار

- شماره CAS: 2-64-69012

- مواد ناسازگار: اسید هیدروفلوریک (HF)

- از استنشاق و تماس مستقیم با چشم و پوست اجتناب شود.

- حرارت دادن در دمای بالای 1000 درجه سانتیگراد میتواند باعث تشکیل ذرات بلورین کریستوبالیت/ تریدیمیت شود.

- میکروسیلیکا به دلیل اینکه حاوی بیشتر از 5/99 درصد ذره آمورف است، سبب بیماری سیلیکوزیس یا ناراحتی ریوی نمیشود.